Las obras temporales son un componente esencial de cualquier proyecto de construcción, ya que proporcionan soporte crítico durante las fases más vulnerables del ciclo de vida de una estructura. Su correcta planificación y ejecución no solo garantiza la estabilidad de la obra, sino que también protege a los trabajadores, al público y al medio ambiente. Un fallo en estas estructuras puede tener consecuencias catastróficas, como pérdidas humanas, daños materiales y responsabilidades legales importantes.

Las obras temporales son un componente esencial de cualquier proyecto de construcción, ya que proporcionan soporte crítico durante las fases más vulnerables del ciclo de vida de una estructura. Su correcta planificación y ejecución no solo garantiza la estabilidad de la obra, sino que también protege a los trabajadores, al público y al medio ambiente. Un fallo en estas estructuras puede tener consecuencias catastróficas, como pérdidas humanas, daños materiales y responsabilidades legales importantes.

La norma BS 5975:2019 es una guía exhaustiva que establece los principios básicos para gestionar y diseñar obras provisionales o estructuras auxiliares en el sector de la construcción. Publicado por primera vez en 1982, se ha ido actualizando regularmente para abordar los cambios en la industria, las necesidades tecnológicas y normativas, y para garantizar que los proyectos de construcción se ejecuten de manera segura, eficiente y conforme a la normativa aplicable.

En sus orígenes, esta norma surgió como respuesta a incidentes graves ocurridos en obras temporales, como colapsos estructurales debidos a fallos en el diseño o la ejecución. Las recomendaciones iniciales, derivadas del informe Bragg y otros estudios relevantes, hicieron hincapié en la necesidad de controles estrictos y funciones bien definidas en la gestión de estas estructuras. Desde entonces, la norma ha evolucionado para incluir no solo aspectos técnicos, sino también procedimientos organizativos que refuerzan la coordinación entre las partes involucradas en un proyecto.

La versión de 2019 incorpora cambios significativos relacionados con las Regulaciones de Diseño y Gestión de la Construcción (CDM 2015). Estas regulaciones reflejan un enfoque moderno en materia de seguridad y exigen que todos los implicados, desde los clientes hasta los subcontratistas, comprendan y asuman sus responsabilidades en la planificación, el diseño y la ejecución de obras temporales.

Objetivos y alcance

La norma BS 5975:2019 busca garantizar que las obras temporales sean seguras, eficientes y sostenibles en todas sus fases, desde el diseño hasta el desmantelamiento. Proporciona directrices detalladas para minimizar riesgos, optimizar recursos y establecer una trazabilidad clara de responsabilidades. Además, promueve la colaboración efectiva entre diseñadores, contratistas y clientes, de modo que cada parte comprenda su papel y cumpla con la normativa aplicable.

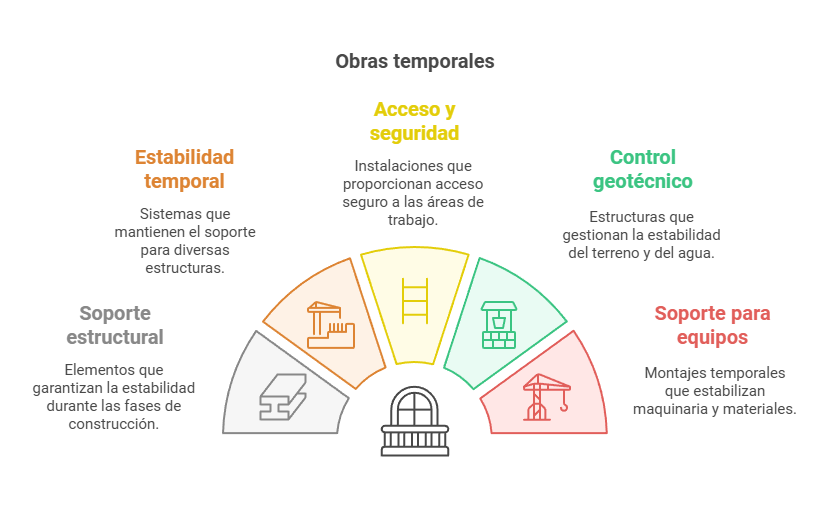

El ámbito de aplicación de la norma cubre una amplia gama de estructuras y procedimientos relacionados con obras temporales, entre las que se incluyen:

- Soporte de estructuras permanentes: elementos de soporte durante la construcción, remodelación o demolición.

- Estabilidad estructural temporal: sistemas de apoyo para edificios, puentes, taludes o excavaciones.

- Acceso y seguridad: instalación de plataformas, escaleras, pasarelas y otros elementos que permitan acceder de manera segura a las zonas de trabajo.

- Control geotécnico e hidráulico: apuntalamientos y estructuras diseñadas para gestionar la estabilidad del terreno y los efectos del agua.

- Soporte para equipos y materiales: estructuras temporales que estabilicen maquinaria o almacenen materiales durante la obra.

La norma también se aplica a proyectos de gran envergadura, como aeropuertos, plantas industriales y obras de infraestructura, donde las exigencias técnicas y organizativas son mayores. En estos casos, pueden ser necesarios procedimientos específicos adicionales para garantizar un control efectivo.

Términos clave y responsabilidades

La norma BS 5975:2019 define una serie de términos clave que estandarizan los roles y responsabilidades en la gestión de obras temporales. A continuación, se muestran los más relevantes:

- Coordinador de obras temporales (TWC): es el responsable principal de supervisar y coordinar todas las actividades relacionadas con las obras temporales. Entre sus funciones se encuentran la revisión de diseños, la emisión de permisos para cargar estructuras y la verificación de que las instalaciones cumplen con los estándares de seguridad. En proyectos grandes o complejos, el TWC puede delegar ciertas tareas en supervisores específicos (TWS) para garantizar un control efectivo.

- Supervisor de obras temporales (TWS): ayuda al TWC en tareas específicas, como la inspección diaria de las estructuras y la aplicación de las recomendaciones de diseño. Este rol es crucial para garantizar que las obras temporales se construyan y operen según las especificaciones aprobadas.

- El delegado de la organización (DI): es un representante sénior dentro de la organización que tiene la responsabilidad de establecer y mantener los procedimientos internos para la gestión de obras temporales. Su función es garantizar que los sistemas y procesos de la empresa cumplan con el estándar y se implementen de manera adecuada.

- Cliente y contratista principal (PC): es responsable de verificar que el contratista principal (PC) sea competente para gestionar el proyecto. Una vez designado, el PC asume la responsabilidad general de todas las actividades en el lugar de trabajo, incluidas las relacionadas con las obras temporales. El PC debe coordinar a los subcontratistas y asegurarse de que trabajen bajo un marco común.

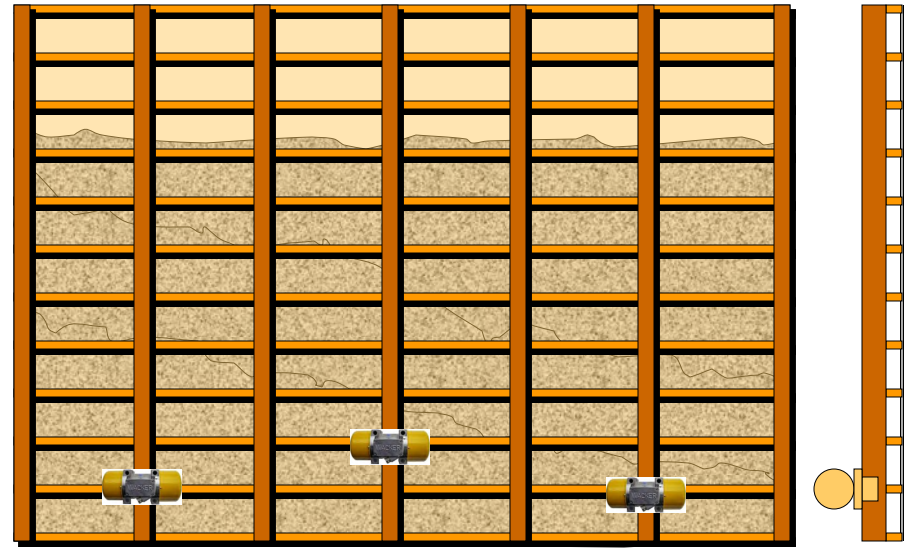

- Obras temporales: son estructuras diseñadas para soportar, proteger o estabilizar elementos durante la construcción. Esto incluye encofrados, cimbras, andamios, apuntalamientos, estructuras de retención y plataformas temporales.

Gestión de obras temporales

La gestión de obras temporales es uno de los aspectos centrales de la norma BS 5975:2019, ya que establece los procedimientos y las responsabilidades necesarios para garantizar la seguridad, estabilidad y funcionalidad de estas estructuras. Este enfoque abarca desde la planificación inicial hasta la evaluación posterior al desmontaje, garantizando que cada etapa del ciclo de vida de las obras temporales esté bajo control.

La gestión de obras temporales se basa en tres principios fundamentales, que aseguran que todas las partes implicadas trabajen bajo un marco común, que incluye procedimientos claros y una trazabilidad completa de las responsabilidades.:

- Control organizativo: cada organización involucrada debe gestionar sus actividades de manera que se minimicen errores y riesgos, y se maximice la seguridad.

- Responsabilidad del contratista principal (PC): el PC asume el control total del proyecto, incluida la gestión de las obras temporales.

- Nombramiento de un responsable centralizado: una persona, generalmente el coordinador de obras temporales, debe asumir la responsabilidad general de supervisar y coordinar las obras temporales en el lugar.

Cada organización debe establecer procedimientos específicos para gestionar obras temporales, adaptados a la naturaleza y la escala del proyecto. Estos procedimientos incluyen lo siguiente:

- Planificación inicial: Desde la etapa de diseño, las organizaciones deben identificar las necesidades de obras temporales teniendo en cuenta factores como los requerimientos técnicos, que incluyen las cargas previstas, la estabilidad y los materiales necesarios; los requerimientos legales, que abarcan el cumplimiento de normativas locales y de la norma BS 5975:2019; y las condiciones de la obra, que comprenden factores geotécnicos, climáticos y de acceso al lugar de trabajo.

- Asignación de roles y responsabilidades: Es esencial asignar roles específicos dentro de cada organización para gestionar las obras temporales. Estos roles incluyen al delegado (DI), responsable de supervisar la implementación de los procedimientos organizativos; al coordinador de obras temporales (TWC), encargado de supervisar y coordinar todas las actividades relacionadas con las obras temporales en el lugar de trabajo, y al supervisor de obras temporales (TWS), responsable de las tareas diarias de inspección y control, trabajando bajo la dirección del TWC.

- Coordinación interorganizacional: En proyectos complejos con múltiples contratistas, la coordinación entre organizaciones es fundamental para evitar conflictos y garantizar que todas las actividades relacionadas con las obras temporales estén alineadas. Esto incluye el intercambio de información, es decir, compartir diseños, especificaciones y requisitos técnicos entre contratistas y subcontratistas, y la gestión de interfaces, que implica supervisar la interacción entre diferentes áreas de responsabilidad, especialmente en proyectos que involucren estructuras compartidas o adyacentes.

La gestión adecuada de obras temporales requiere un sistema riguroso de documentación y trazabilidad que permita supervisar todas las actividades relacionadas.

- Registro de obras temporales: La norma exige mantener un registro detallado de todas las estructuras temporales utilizadas en el proyecto, que debe incluir información como la descripción de las estructuras, su ubicación, el estado actual (instalación, uso, desmontaje) y los permisos emitidos para su construcción y carga.

- Certificación y revisión: Antes de utilizar una estructura temporal, debe emitirse un certificado que confirme que ha sido diseñada, construida y revisada de acuerdo con los estándares aplicables. Este proceso incluye la verificación del diseño, que consiste en una revisión técnica para asegurar que la estructura cumple con los requisitos de carga y estabilidad, y la revisión in situ, que implica una inspección física para confirmar que la estructura se ha construido según el diseño aprobado.

- Permisos y autorizaciones: El uso de obras temporales requiere la emisión de permisos específicos en varias etapas, como el permiso de construcción, que se otorga antes de ensamblar la estructura, el permiso de carga, que se emite tras verificar que la estructura es segura para soportar las cargas previstas, y el permiso de desmontaje, que garantiza que este se realice de manera segura y ordenada.

La norma subraya la importancia de la supervisión activa durante todas las fases del proyecto para garantizar que las obras temporales se utilicen de manera segura y eficiente.

- Inspecciones regulares: deben realizarse inspecciones periódicas para verificar que las estructuras se mantengan en condiciones óptimas durante su uso. Dichas inspecciones incluirán la revisión de materiales y componentes para detectar daños o desgaste, la evaluación de la estabilidad estructural en condiciones cambiantes, como cargas dinámicas o climáticas, y la verificación de que las operaciones en el lugar no afecten negativamente a la integridad de las obras temporales.

- Mantenimiento preventivo: en proyectos de larga duración, es fundamental realizar un mantenimiento periódico de las estructuras temporales para prevenir fallos, lo que incluye el reemplazo de componentes dañados, el ajuste de elementos como puntales o sistemas de fijación y el refuerzo adicional en caso de condiciones imprevistas, como cargas mayores o cambios climáticos extremos.

- Desmontaje seguro: el desmontaje de estructuras temporales debe planificarse cuidadosamente para minimizar riesgos, lo que incluye evaluar la secuencia de desmontaje para evitar inestabilidad estructural, proporcionar soporte adicional a elementos permanentes si es necesario y retirar componentes de manera ordenada para evitar dañar otros elementos del proyecto o el entorno.

La gestión efectiva de obras temporales requiere una comunicación clara y una formación adecuada para todos los involucrados.

- Comunicación interna: La información sobre procedimientos, funciones y responsabilidades debe comunicarse claramente a todos los niveles de la organización, lo que incluye reuniones periódicas entre el TWC, el TWS y otros supervisores, así como documentación accesible que detalle los requisitos técnicos y operativos.

- Formación del personal: El personal involucrado en la construcción, el uso y el desmontaje de obras temporales debe recibir una formación específica que incluya procedimientos de seguridad, uso correcto de materiales y equipos, e identificación y manejo de riesgos asociados con las estructuras temporales.

Conclusión

Para garantizar que los proyectos de construcción se ejecuten de manera segura, eficiente y sostenible, es fundamental implementar correctamente la norma BS 5975:2019 en la gestión de obras temporales. Al seguir esta norma, las empresas de construcción pueden no solo cumplir con las normativas, sino también mejorar su productividad, reducir riesgos, optimizar el uso de recursos y fomentar una cultura organizativa basada en la mejora continua y la excelencia.

La capacitación continua y la formación específica para cada rol son esenciales para garantizar que el personal esté siempre preparado para enfrentar los desafíos que surjan durante el ciclo de vida del proyecto. Además, la colaboración efectiva entre todos los participantes del proyecto y la integración de tecnologías innovadoras permitirán a las empresas construir obras más resilientes, seguras y respetuosas con el medio ambiente. La implementación de estos principios no solo beneficiará a la empresa en términos de competitividad y rentabilidad, sino que también contribuirá al progreso hacia una industria de la construcción más segura y responsable.

Cursos: