نایلون

نایلون نایلون

| |

|---|---|

| چگالی | ۱٫۱۵g/cm۳ |

| رسانایی الکتریکی (σ) | ۱۰−۱۲ S/m |

| رسانندگی گرمایی | ۰٫۲۵ W/(m·K) |

| دمای ذوب | ۴۶۳–۶۲۴ K ۱۹۰–۳۵۰ °C ۳۷۴–۶۶۳ °F |

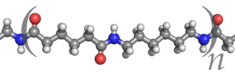

نایلون گونهای پلیمر ترکیبی و پلیآمید است که نخستین بار در ۲۸ فوریهٔ ۱۹۳۵ توسط والاس کاروترز در مرکز پژوهش دوپونت ساخته شد. نایلون یکی از پرکاربردترین پلیمرها در دسترس عموم است. مونومرهایی که در اثر ترکیب حاوی گروههای آمید (CONH-Amides-) هستند تولید پلیآمیدها را کرده و تحت عنوان نایلون (Nylon) شناخته میشوند.

بررسی

[ویرایش]نایلون گونهای از گرمانرم است که از مواد نرم ساخته شدهاست. نخستین کاربریهای تجاری از نایلون در ساختن برس مسواک (۱۹۳۸) و جوراب زنانه (۱۹۴۰) بود. این مواد از واحدهای تکرارشونده که با پیوند پپتاید (یا پیوند شیمیایی آمید) به یکدیگر پیوند یافتهاند، تشکیل شده و نوعی پلیآمید است. نایلون نخستین پلیمر ترکیبی موفق در بازرگانی است. هدف از ساخت نایلون آن بود که چون در دوران جنگ جهانی دوم، ابریشم کمیاب شده بود، نایلون جایگزین ترکیبی ابریشم شود و بتوان چیزهایی را که با ابریشم ساخته میشد با این ماده ساخت؛ این ماده در آن دوران در ساخت برخی وسایل نظامی چون چتر نجات، جلیقه توپخانه ضدهوایی و تایرهای بسیاری از انواع خودروهای نظامی بهکار رفت.

نایلون ۶ و نایلون ۶٬۶ مهمترین پلیآمید هستند که در صنعت نساجی و در تولید فرش و موکت نیز کاربرد دارد.

نایلون ۶

[ویرایش]نایلون ۶ یا پلیکاپرولاکتم توسط پائول اسکلاک در هنگام بهبود خواص نایلون ۶۶ به وجود آمد. نایلون ۶۶ پلیآمیدی نیمهکریستالی است. نایلون ۶ برخلاف دیگر نایلونها و نایلون ۶۶، یک پلیمر تراکمی است که باعث تفاوت ویژگی آن با دیگر نایلونها میشود.

تولید نایلون ۶

[ویرایش]منومر نایلون ۶ عبارتست از اتا-آمینوکاپروئیک اسید ɛ-Amino Caproic یا لاکتوم آن یعنی کاپرولاکتم (Caprolactom) با فرمول شیمیایی CH2)5C(O)NH).

به دلیل آسانی تهیه و تصفیه، از کاپرولاکتم استفاده میشود. کاپرولاکتم مادهٔ کریستالی سفیدرنگ با نقطهٔ ذوب ۶۸–۶۹ درجهٔ سانتیگراد است. پلیمریزاسیون کاپرولاکتم و تبدیل آن به نایلون ۶ به روشهای مختلفی انجام میگیرد که مهمترین آنها به صورت زیر است:

- کاپرولاکتم را ذوب کرد و پس از فیلتر، آن را در داخل اتوکلاو و تحت فشار به مدت ۸ ساعت در دمای ۲۴۰–۲۸۰ درجهٔ سانتیگراد و دور از محیط هوا یا تحت گاز بیاثر همراه با کاتالیزورهای مناسب پلیمریزه میکنند.

- به کاپرولاکتم مقدار ۱۰ درصد وزن خود آب اضافه کرده و آن را در حرارت بالا و با کنترل خروج بخار آب همراه با کاتالیزورهای مناسب تحت عمل پلیمریزاسیون قرار میدهد. با وجود اینکه این روش در مقایسه با روش اول، زمان زیادی لازم دارد، ولی چون عمل پلیمریزاسیون را میتوان به خوبی تحت کنترل درآورد و همچنین از تجزیهٔ حرارتی پلیمر (که در روش اول امکان آن وجود دارد) جلوگیری کرد، پس بیشتر بهکار گرفته میشود.

اضافه کردن آب به کاپرولاکتم، حلقهٔ منومر را باز کرده و آن را تبدیل به اتا-آمینوکاپروئیک اسید (ɛ-Amino Caproic) میکند.

مولکول اسید آمینوکاپروئیک با یک مولکول دیگر از لاکتم ترکیب شده و دیمر و سپس با مولکول دیگر ترکیب شده، تریمر و بالاخره پلیمر تشکیل میشود.

پس از تهیهٔ پلیمر مذاب با هریک از روشهای فوق، آن را بهصورت نوار در آب منجمد کرده و پس از تبدیل به گرانول و شستشوی کامل (به منظور برطرف کردن منومر) آن را کاملاً خشک کرده و جهت ریسیدن مذاب و تهیهٔ الیاف بهکار میبرند.

ویژگیها

[ویرایش]از ویژگیهای نایلون ۶ میتوان به سختی، استحکام کششی بالا، درخشندگی و قابلیت ارتجاعی (الاستیسیتهٔ مناسب) میتوان اشاره کرد. همچنین منسوج نایلون ۶ در برابر مواد شیمیایی چون اسیدها و بازها، سایش و چین و چروک مقاوم است.

کاربردها

[ویرایش]در سال ۲۰۱۰ بیش از ۴ میلیون تن از نایلون ۶ تولید شد که حدود ۶۰٪ آن برای تولید لیف، ۳۰٪ آن برای تولید رزین و ۱۰٪ آن برای تولید فیلم استفاده شد. امروزه بهدلیل استحکام بالا، کاربردهای بیشتری برای استفاده از نایلون ۶ بهوجود آمدهاست. از جمله برای ساخت قطعه در صنعت خودروسازی (مانند چرخدندهها، اتصالات، یاتاقان) و…

نایلون ۶ بهعنوان برس مسواک، بخیهٔ جراحی، سیم در سازهای موسیقی آکوستیک و کلاسیک از جمله گیتار، ویولن، ویولنسل و … استفاده میشود. همچنین در ساخت انواع طناب، رشته، کابل تایر و … و همینطور در جوراببافی و لباسهای کشباف استفاده میشود.

نایلون ۶۶

[ویرایش]منومرهای تشکیلدهندهٔ نایلون ۶۶ عبارتاند از هگزامتیلن دیآمین (با شش اتم کربن) و آدیپیک اسید (با شش اتم کربن) که پس از متراکم شدن بهصورت پلی هگزامتیلن آدیپامید که به نام نایلون ۶۶ معروف است، درمیآید.

تولید نایلون ۶۶

[ویرایش]محلول منومرهای هگزامتیلندیآمین (۶۰–۷۰ درصد) و آدیپیک اسید (۲۰ درصد) را بهطور جداگانه در متانول تهیه کرده و سپس آنها را با هم مخلوط میکنند تا نمک نایلون ۶۶ در متانول رسوب کند.

نمک نایلون ۶۶ را چندین بار با متانول خالص شستشو داده و پس از سانتریفیوژ آن را خشک میکنند و در نتیجه پودری از کریستالهای سفیدرنگ با نقطهٔ ذوب ۱۹۰–۱۹۱ درجه بهدست میآید.

محلول ۶۰ درصد از نمک نایلون ۶۶ در آب مقطر تهیه کرده و آن را همراه با ۰٫۵ درصد استیک اسید به عنوان تثبیتکنندهٔ گروههای آخر (یا تثبیتکنندهٔ مناسب دیگر) وارد اتوکلاو میکنند. هوای داخل اتوکلاو را بهوسیلهٔ پمپ خلأ یا عبور گاز بیاثر مانند ازت یا هیدروژن تخلیه میکنند. در غیر این صورت، وجود اکسیژن در محیط عمل موجب اکسایش پلیمر خواهد شد.

دمای مخزن را به ۲۲۰ درجهٔ سانتیگراد رسانده و سپس آن را در مدت ۱–۲ ساعت به ۲۷۰–۲۸۰ درجهٔ سانتیگراد میرسانند عمل پلیمریزاسیون را به مدت ۴ ساعت در ۲۸۰ درجهٔ سانتیگراد ادامه میدهند و در حین عمل پلیمریزاسیون با کنترل فشار، آب تشکیل شده از فعل و انفعال را بهصورت بخار آب خارج میسازند و بالاخره فشار مخزن را به ۱ اتمسفر کاهش میدهند. عمل خارج شدن آب از مخزن، عمل بههم زدن پلیمر مذاب تشکیل شده را نیز انجام میدهد. محصول پلیمر حاصل معمولاً حاوی مقدار کمی (حدود ۱ درصد) اولیگومرهای حلقوی است.

پس از تکمیل عمل پلیمریزاسیون پلیمر مذاب را بهوسیلهٔ فشار گاز ازت خالص از سوراخهای مناسب بهصورت نوار یا رشته به داخل آب سرد هدایت کرده و پس از انجماد آن را به قطعات کوچک (گرانول) تبدیل میکنند.

گرانولهای تهیه شده (با نقطهٔ ذوب ۲۶۵ درجه) از تولیدات مختلف را به منظور یکنواختی محصولات با هم مخلوط کرده و پس از آماده و خشک کردن تحت پوشش گاز ازت، به دستگاه ریسندهٔ مذاب هدایت میکنند و بالاخره عمل ریسیدن مذاب و عمل کشیدن فیلامنت انجام میگیرد.

کاربردها

[ویرایش]در سال ۲۰۱۱ تولید جهانی نایلون ۶٬۶–۲ میلیون تن بود. در آن زمان بیشتر از نیمی از نایلون ۶٬۶ تولید شده برای نساجی و تولید الیاف، و باقیماندهٔ آن برای تولید رزین استفاده میشد.

نایلون ۶٬۶ بهدلیل ساختار ۳بعدی خود دارای مقاومت مکانیکی بالا، استحکام، ثبات خوب گرمایی و مقاومت در برابر مواد شیمیایی و… است. از این رو بهعنوان لیف برای منسوجات، فرش، موکت و قطعات قالبگیری و قطعات خودرو (مانند انتهای مخزن رادیاتور، لولهها، پروفیلها، تسمه نقاله، عناصر عایق برق، تابه روغن و … استفاده میشود.

دیگر نایلونها

[ویرایش]غیر از نایلون ۶ و نایلون ۶۶ که در صنعت نساجی بهصورت لیف مصرف میشوند، نایلونهای دیگر نیز عرضه شدهاند که بیشتر آنها در مراحل اولیهٔ تولید خود هستند یا بهعلت گرانی مواد اولیه در سطح تجارتی تولید نمیشوند. مهمترین آنها عبارتاند از:

- نایلون ۱: از پلیمریزاسیون برخی از منوایزوسیاناتها در دمای ۱۰۰–۱۲۰ درجهٔ سانتیگراد در محلول دیمتیل فرمآمید و در حضور کاتالیزورهای آنیونیک بهدست میآید.

- نایلون ۲: از دو روش بهدست میآید:

- از حرارت دادن گلاسین آمید به مدت ۲۰ ساعت در حرارت ۱۰۰ درجه در مخزن بسته

- از ترکیب انیدروکربوکسی گلایسین با آب

- نایلون ۳: از پلیمریزاسیون آکریلآمید. از این پلیمر در سطح تجاری لیف تهیه نشدهاست؛ ولی دارای خواص مناسب است.

- دیمتیل نایلون ۳: از پلیمریزاسیون Dimethyl Azetidin-2-one و ۴ بهدست میآید. روش تهیهٔ آن مانند نایلون ۶ است.

- نایلون ۴: از پلیمریزاسیون ۲-پیرولیدین بهدست میآید. بهدلیل بالا بودن دمای ذوب لازم است به طریق مرطوب ریسیده شود. جذب رطوبت آن همانند پنبه است، در صورتیکه در سطح تجارتی تهیه شود میتواند با نایلون ۶ و نایلون ۶۶ رقابت کند.

- نایلون ۵: بهعلت مشکلات پلیمریزاسیون و حلقوی شدن آن جهت تهیهٔ الیاف، به صورت آزمایشی نیز تهیه و مورد استفاده فرار نگرفتهاست.

- نایلون ۷: یا ENANT از پلیمریزاسیون هپتانوئیک اسید لاکتم یا اسید انانتیک بهدست میآید.

- نایلون ۱۱ یا ریلسان

- نایلون T-6: از پلیمریزاسیون تراکمی هگزامتیلن دیآمین و اسید ترفتالیک بهدست میآید، یعنی نصف آروماتیک و نصف آلیفاتیک است. یکی از منومرهای تشکیلدهندهٔ آن از نایلون ۶۶ و منومر دیگر آن از پلیاستر گرفته شدهاست.

- نومکس Nomex: این پلیمر از متراکم شدن متا-فنیلن دیآمین با ایزو فتالیک اسید بهدست میآید. قدرت لیف آن ۳٫۶ گرم بر دنیر و ازدیاد طول تا حد پارگیاش ۲۳ درصد است.

تفاوت نایلون و نایلکس در صنعت

[ویرایش]یکی از بیشترین سؤالاتی که توسط اکثر سفارشدهندهها پرسیده میشود این است که تفاوت نایلون و نایلکس در چیست یا اصلاً تفاوتی وجود دارد؟ پیش از جواب دادن به این سؤال، هریک بهصورت جداگانه تعریف میشوند:

همانطور که مشخص شد بین نایلون و نایلکس تفاوتهایی وجود دارد اما این تفاوت فقط به مواد سازندهٔ اولیه محدود نمیشود. نایلون و نایلکس علاوه بر مواد اولیه در ظاهر و مصرف نیز باهم تفاوتهایی دارند.

تفاوت نایلون با نایلکس در مواد تشکیلدهندهٔ آنهاست. در نایلون مواد از پلیاتیلن سبک تشکیل شدهاست در حالی که مواد اولیهٔ نایلکس برخلاف نایلون، دارای پلیاتیلن سنگین هستند. البته این نکته نیز قابل ذکر است که تمامی مواد تشکیلدهندهٔ نایلکس از جنس پلیاتیلن سنگین نیستند و حدود ۸۰٪ آن سنگین است و ۲۰٪ باقی ماندهٔ آن ساخته شده از پلیاتیلن است. دلیلی که این ترکیب برای تولید و ساخت نایلکس انتخاب شده این است که به نایلکس شفافیت، نرمی، دوختپذیری بالا و … بدهد.

فرق اصلی در شکل ظاهری نایلون و نایلکس این است که نایلون نسبت به نایلکس از نرمی، انعطافپذیری، شفافیت و براقی بیشتری برخوردار است. در حالی که شکل ظاهری نایلکس بهصورت خشک و مات است. نایلکس را میتوان در ضخامتهای بسیار نازک تولید کرد درحالیکه نایلون این قابلیت را ندارد.

یکی از عمدهترین سوالاتی که ذهن افراد را به خود درگیر کردهاست این است که آیا میتوان بهراحتی نایلون و نایلکس را از یک دیگر تشخیص داد؟

باید بگوییم بله میشود. بهراحتی میتوان با لمس و اندکی دقت و توجه این دو الیاف مصنوعی را از یکدیگر تشخیص داد. اگر پلاستیک نرمی را در دست گرفتید و مچاله کردید، اگر از خود صدای کمی را تولید کرد میتوان تشخیص داد که این پلاستیک نایلون است درحالیکه هنگام مچاله کردن، نایلکس صدا میدهد یا به اصطلاح دارای صدای خشخش است.

جستارهای وابسته

[ویرایش]منابع

[ویرایش]مشارکتکنندگان ویکیپدیا. «Nylon». در دانشنامهٔ ویکیپدیای انگلیسی، بازبینیشده در ۷ شهریور ۱۳۸۹.

کتاب تکمیل عمل نساجی جلد ۱۱ شیمی نساجی و مقدمات تکمیلی، دکتر میرهادی سیداصفهانی

https://en.wikipedia.org/wiki/Caprolactam

https://en.wikipedia.org/wiki/Nylon_66

https://en.wikipedia.org/wiki/Nylon_6